La placa tubular suele ser una placa redonda de acero con numerosos orificios perforados, ligeramente mayores que el diámetro exterior de los tubos. Este diseño permite la inserción y fijación de los tubos. Las placas tubulares se utilizan principalmente en intercambiadores de calor, calderas, recipientes a presión y otros equipos para mantener los tubos en su lugar y sellar el medio en su interior.

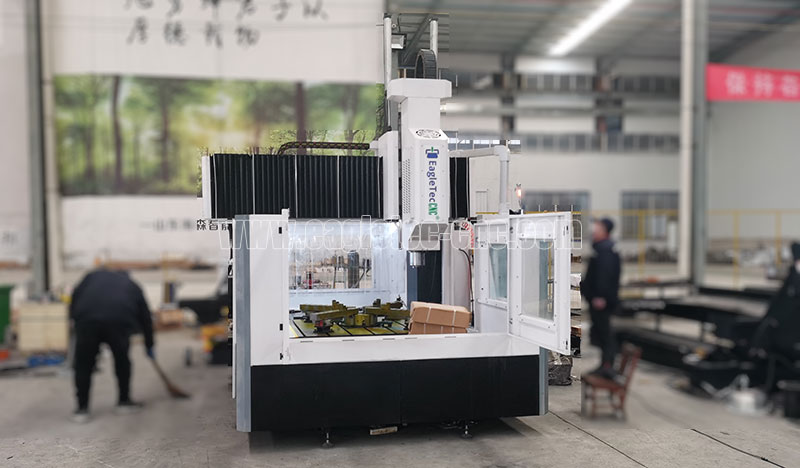

Los orificios en la placa tubular se mecanizan con máquinas CNC. Para ello, podemos utilizar una taladradora CNC especializada en placas tubulares o, si necesitamos más potencia, podemos optar por una taladradora y fresadora CNC.

En el proceso de mecanizado de placas tubulares, la calidad de la pared del orificio perforado es fundamental para el rendimiento y la durabilidad del producto. Existen varios factores que pueden afectar este acabado, pero tres destacan como los más importantes: el desgaste de la herramienta, el nivel de rotura de viruta y la presión de refrigeración interna. Al prestar atención a estos tres aspectos principales, podemos lograr un mejor acabado de la pared del orificio, garantizando mejores resultados generales.

Desgaste de la herramienta/cortador

El desgaste de la herramienta es un factor importante que afecta la calidad del acabado del mecanizado. A medida que se dedica más tiempo al mecanizado, el filo de la herramienta se desgasta de forma natural. Esto puede generar mayores fuerzas de corte y temperaturas más altas. El desgaste de la herramienta puede causar vibraciones y arañazos en la superficie de mecanizado de la pieza, lo que puede afectar significativamente su aspecto liso y pulido. ¡El cuidado de las herramientas puede ayudar a garantizar un mejor acabado!

¿Sabía que cuando el desgaste en la cara posterior de una herramienta alcanza los 0,2 mm, la rugosidad superficial de la pieza mecanizada puede aumentar más de un 30 %? ¡Es un aumento considerable! Por lo tanto, es fundamental reemplazar las herramientas desgastadas a tiempo para mantener la mejor calidad de mecanizado.

Rotura de viruta

La forma en que se rompen las virutas durante el mecanizado influye enormemente en la estabilidad del proceso y en el buen aspecto de la superficie final. Idealmente, buscamos virutas pequeñas y uniformes. Esto no solo ayuda a mantener un proceso de corte suave, sino que también evita que esas molestas virutas se enreden en la herramienta y rayen la superficie en la que estamos trabajando.

En el mecanizado real, ¡lograr una rotura de viruta perfecta puede marcar la diferencia! Ajustando los parámetros de corte y eligiendo el tipo correcto de ranura de rotura de viruta, se pueden lograr excelentes resultados. Las virutas largas pueden enrollarse alrededor de la herramienta y crear molestos arañazos en la superficie, mientras que las virutas demasiado rotas pueden desgastarla más rápido. Encontrar el punto óptimo es clave para garantizar una superficie mecanizada lisa y de alta calidad.

En general, los parámetros de corte con altas RPM y alto avance tienen más probabilidades de producir virutas finas. Por el contrario, los ajustes de bajas RPM y bajo avance suelen dar como resultado virutas excesivamente largas que se enrollan alrededor de la herramienta.

Presión de Enfriamiento Interno

La presión de enfriamiento interno afecta el acabado del mecanizado, principalmente para mantener la temperatura y asegurar la correcta evacuación de las virutas. Una presión de agua adecuada puede ayudar a reducir las temperaturas de corte, reducir el desgaste de las herramientas y evacuar rápidamente las virutas del área de mecanizado.

Para obtener los mejores resultados al mecanizar placas tubulares, es importante tener la presión de agua correcta. Procure mantenerla entre 10 kg/cm² (142 PSI) y 20 kg/cm² (290 PSI). Si la presión de agua es demasiado baja, puede resultar difícil enfriar el material y evacuar las virutas eficazmente. Por otro lado, una presión excesiva puede causar vibraciones que afecten negativamente la calidad de la superficie. Recuerde ajustar la presión del agua según el material y la configuración de mecanizado para obtener resultados fantásticos.

Estos tres factores interactúan y desempeñan un papel fundamental en la determinación de la calidad del acabado de la pared del orificio en la placa tubular durante el procesamiento. En la producción, es fundamental tener en cuenta todos estos factores y encontrar la mejor combinación de herramientas, parámetros de corte y sistemas de refrigeración. Esto le ayudará a lograr la calidad superficial deseada.

Al mismo tiempo, con el avance de la tecnología de procesamiento, siguen surgiendo nuevos materiales para herramientas y métodos de refrigeración, lo que ofrece más posibilidades para mejorar el acabado del procesamiento. Si busca una fresadora y taladradora CNC fiable, póngase en contacto con el equipo de ventas de EagleTec CNC. ¡Estamos aquí para ayudarle a encontrar exactamente lo que necesita!

Contacto: Jackie

Teléfono móvil: +8613065026945

Correo Electrónico: sales@eagletec-cnc.com

Whatsapp:+8613065026945

Dirección: Haolu Electronics Commercial Building, Tianqiao District, Jinan, Shandong, China.

We chat